¿Cómo obtiene el cliente valor con SMARTPIT?

En el post anterior “SMARTPIT: Análisis de la viabilidad de la automatización de tus procesos”, os presentábamos SMARTPIT, solución tecnológica que ofrece Vi4Crane a las empresas que gestionan materiales en los fosos de sus instalaciones.

En el post de hoy os hablaremos sobre cómo sacar el máximo valor de SMARTPIT.

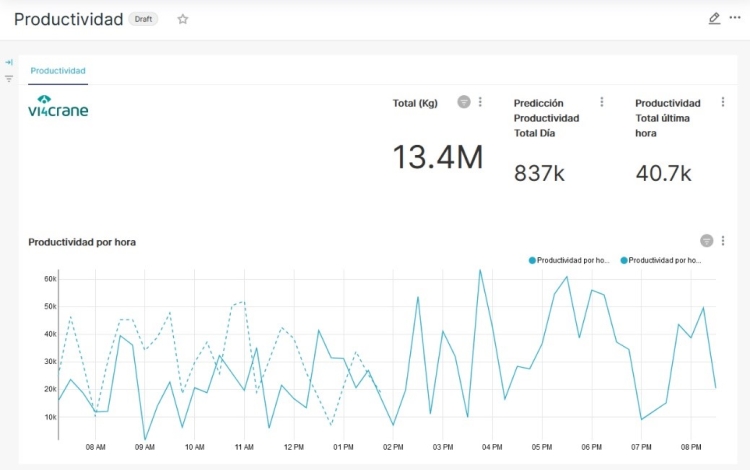

Análisis de datos recogidos

El principal valor que los clientes obtienen con esta solución surge precisamente del análisis de los datos recogidos, este análisis sirve para obtener un diagnóstico de la planta. Nuestro departamento de ingeniería elabora un informe detallado con el análisis de los datos y ofrece una serie de recomendaciones a la hora de valorar la trasformación digital del negocio gracias a la automatización del proceso.

Los principales ratios obtenidos para la realización de este estudio serían los siguientes:

- Análisis de la posición de carga y descarga de sus elementos de manipulación

- Número de ciclos realizados en diferentes escalas (turno, día, semana)

- Número de ciclos horarios realizados

- Consumo energético real en Kwh

- Producción total real tanto global como a nivel de línea productiva

- Capacidad de producción real y estimada

- Número de horas de producción reales

- Número de horas de funcionamiento de las grúas

- Número de horas de funcionamiento de los manipuladores

- Productividad asociada por turno y foso

- Peso de carga de los ciclos registrados

- Peso en vacío realizado durante el período de monitorización

- Volumen (m³) almacenados en los fosos

- Volumen medio (m³) por foso real

- Cantidad (tn) de material almacenado por foso en base a una densidad preestablecida

Análisis de aspectos relevantes

El cliente obtiene un completo análisis de los aspectos más relevantes para la capacidad productiva de su negocio:

Identificación de Limitaciones de proceso:

- Una vez analizado todo el proceso con los datos obtenidos, se localizan los posibles cuellos de botella del proceso para ver las distintas opciones para que no se conviertan en limitantes de capacidad productiva.

Detección de errores críticos en el proceso:

- Los datos analizados normalmente suelen plasmar errores críticos que provocan una subactividad del proceso, es decir, fallos e incidencias de mantenimiento.

- Estos errores detectados, normalmente, están ligados a falta de disponibilidad de los equipos para la producción. Por lo tanto, la capacidad productiva de la planta se reduce.

Definición de objetivos de mejora:

- El estudio puede aportar datos de partes clave del proceso como la gestión de entradas de camiones, gestión del volumen de material en el foso, comportamiento de la línea de descarga, cantidad media de material procesado, etc.

Finalmente, con el informe elaborado gracias a SMARTPIT y al equipo de ingeniería de Vi4Crane, podemos ayudarte en la toma de decisión para la trasformación digital y automatización de tu proceso haciéndolo más eficiente.

El uso de tecnología avanzada como el gemelo digital de tu planta productiva, del cual hablaremos en siguientes posts, sirve como herramienta de validación de las hipótesis analizadas.

La reducción de costes asociados a la automatización, hacen que el retorno de la inversión (ROI) sea breve, por lo tanto, apoyarse en una solución previa como SMARTPIT te ayudará en tu plan de digitalización del negocio.